5S или как организовать свое рабочее место

Содержание в чистоте

Этот третий шаг является для многих самым логичным. Соблюдать чистоту нас учат с детства. На производстве она тоже необходима, причем, чистыми должны быть не только столы офисных работников или шкафы в учреждениях общепита, но и станки, подсобные помещения уборщиц. В Японии сотрудники бережно относятся к своим рабочим местам, трижды в день их убирают – с утра перед работой, в обеденный перерыв и вечером, по окончании трудового дня. Кроме того, у них на предприятиях введена специальная маркировка участков, позволяющих соблюдать на производстве порядок, то есть разными цветами отмечены участки готовой продукции, складирования определенных деталей и так далее.

Стандартизация

Принципы стандартизации придумал еще Тайити Оно. Широко использует их и современная система 5S. Управление производством, благодаря стандартизации, получает замечательный инструмент контроля за всеми процессами. В результате быстро устраняются причины отставания от графика и исправляются ошибки, приводящие к выпуску некачественной продукции. На заводе Toyota Motor стандартизация выглядела так: мастера составляли ежедневные планы работ, на рабочих местах вывешивались точные инструкции, в конце трудового будня специальные работники проверяли, какие за день произошли отступления от плана и почему. Это и есть основное правило стандартизации, то есть точные инструкции, планы работ и контроль за их выполнением. Сейчас на многих предприятиях, например, на заводах ENSTO в Эстонии, вводится премиальная система работников, четко выполняющих положения системы «5С» и на основе этого повышающих свою производительность, что является отличным стимулом принять эту систему, как образ жизни.

Подробнее о системе 5s читайте в книгах:

Эта книга была подготовлена группой разработчиков издательства Productivity Press на основе фундаментального труда о системе 5S под названием «5 Pillars of the Visual Workplace», автором которого является Хироюки Хирано.

Книга рекомендуется всем, кто хочет сделать свое рабочее место более эффективным, будь то рабочее место в цеху или офис банка, кабинет бухгалтера или директора. В ней содержится вся информация, необходимая для внедрения системы 5S в вашей компании и на вашем личном рабочем месте.

Это первая книга в России о том, как при помощи 5S организовать эффективное рабочее место в офисе. Книга о том, как построить бережливый офис.

В книге представлен пошаговый план внедрения системы 5S с шаблонами форм, контрольных листов и другими необходимыми материалами.

Эти и другие книги по бережливому производству можно бесплатно пролистать в нашей Lean-библиотеке. Там же ищите информацию о том, где можно приобрести книги.

Рекомендую:

Производственная система Тойоты: уходя от массового производства

Toyota — секрет её величия. Тойодаизм

5s для офиса: эффективное рабочее место методами lean

Павел Рабунец

Руководитель и главный редактор Leaninfo.ru. В Институте комплексных стратегических исследований отвечает за развитие издательского направления — книги по бережливому производству. Преподает «бережливое производство» в Томском политехническом университете.

С днем знаний о производственном менеджменте!

Сиртаки по-японски

Leaninfo.ru на Facebook, в Twitter, ЖЖ и ВКонтакте

О системном подходе в управлении

Указатель А — Я

Аббревиатуры

А

Б

В

Г

Д

Е

Ж

З

И

К

Л

М

Н

О

П

Р

С

Т

У

Ф

Х

Ц

Ч

Ш

Щ

Э-Я

Поиск по разделу

5S

см. также: Система 6S; Подготовка рабочего места; Организация рабочего места; Совершенствование рабочего места; Упорядочение

Система 5S – это процесс поддержания чистоты и порядка на рабочем месте и обеспечения безопасности сотрудников. Внедрение системы 5S закладывает фундамент для создания бережливого предприятия. Система состоит из пяти шагов: seiri сэйри (1S) – сортировка предметов на рабочем месте по степени необходимости для выполнения производственного задания; seiton сэйтон (2S) – рациональное расположение предметов на рабочем месте для исключения потерь, связанных с ненужными (излишними) движениями человека; seisou сэйсо (3S) – уборка, содержание рабочего места в чистоте; seiketsu сэйкэцу (4S) – стандартизация рабочего места; shitsuke сицукэ (5S) – поддержание дисциплины, самосовершенствование.

Лучшая практика

Внедрение системы 5S осуществляется малыми рабочими группами и состоит из 6 этапов:

- Подготовка проекта внедрения системы 5S: проведение обучения, формирование управляющего исполнительного комитета, визуальное зонирование производственных участков, формирование рабочих групп, подготовка документации проекта, генеральная уборка.

- 1S Сортировка предметов на рабочем месте, устранение ненужных предметов.

- 2S Рациональное расположение предметов на рабочем месте.

- 3S Уборка, наведение чистоты на рабочем месте.

- 4S Стандартизация рабочего места.

- 5S Поддержание дисциплины и совершенствование рабочего места.

Схема внедрения системы 5S, см. рисунок 1:

Рисунок 1. Пошаговое внедрение системы 5S

Примеры проектов TPS с фотографиями:

|

Рисунок 2. Ящик для хранения инструмента |

Рисунок 3. Визуализация рабочих участков |

Рисунок 4. Хранение рожковых ключей |

Примечания

Целью внедрения системы 5S является:

- Устранения потерь на рабочем месте;

- Обеспечение безопасности на рабочем месте;

- Повышение качества выполняемой работы;

- Повышение производительности;

- Повышение мотивации сотрудников и руководства компании. Чистый, опрятный завод, в котором приятно работать и можно показывать клиентам и поставщикам.

Дополнительная информация

- Упорядочение. Путь к созданию качественного рабочего места, Издательство: РИА Стандарты и качество, 2009 г.

- 5S для рабочих: как улучшить свое рабочее место, Издательство: ИКСИ, 2006 г.

- 5S для офиса: как организовать эффективное рабочее место. Томас Фабрицио, Дон Теппинг. — Издательство ИКСИ.

- 5S в самолете.

Основные ошибки

Чтобы система «5С» начала работать, мало ее организовать или взять на работу сотрудников, которые будут заставлять своих коллег ее внедрять

Тут важно, чтобы люди осознали полезность этого новшества и приняли его как стиль жизни. Внедрение системы «5С» в России на производстве сталкивается с трудностями именно по причине того, что наш русский менталитет отличается от японского

Для многих наших производств характерно следующее:

1. Работники, особенно если для них нет поощрительных стимулов, не стремятся увеличить прибыль предприятия. Они спрашивают, зачем стараться сделать начальника еще богаче, если у него и так все есть.

2. Сами руководители не заинтересованы во внедрении системы «5С», потому что не видят в ней целесообразности.

3. Многие директивы, «спускаемые сверху», привыкли выполнять только для «галочки». В Японии наблюдается совсем другое отношение к своему труду. Например, тот же Тайити Оно, внедряя систему «5С», думал не о личной выгоде, а о выгоде компании, в которой он был всего лишь инженером.

4. На многих предприятиях внедряется насильно система «5С». Бережливое производство, подразумевающее устранение потерь всех видов (рабочего времени, сырья, хороших работников, мотивации и прочих показателей) при этом не получается, так как работники начинают на подсознательном уровне противиться нововведениям, что в итоге сводит все старания к нулю.

5. Руководители, внедряющие систему, не полностью понимают ее суть, из-за чего возникают сбои в налаженных процессах производства.

6. Стандартизация часто перерастает в бюрократию, хорошее дело обрастает указаниями и директивами, которые только мешают работе.

Примеры потерь из-за неоптимальной организации пространства на уровне участка, цеха, склада

1

Залежи неликвидов,

которые занимают площадь, и каждый месяц Вы

платите за их хранение, и эта цена уже давно

превысила их стоимость

2

Лишние метры и даже

километры, которые «наматывает» по

помещению сотрудник или изделие (всё это часы

работы человека, в которые он не производит

ничего полезного, да и устаёт)

3

Лишние метры

квадратные занятой площади из-за неоптимального

размера партий и/или чрезмерных запасов

Расчёт 1

Туда и обратно

Стол приёмщика расположен на

противоположном конце склада от

погрузо-разгрузочных ворот (30 м до стола).

Каждый поддон сначала подвозится к столу

приёмщика, где он оприходует товар (на

компьютере), а затем уже товар развозится по

своим местам на складе.

Принимают в день порядка 50 поддонов, и столько

же отгружают.

100 поддонов = 3000 м. (Три километра в день на

пустом месте).

Решение: разместить стол приёмщика рядом с воротами.

А чтобы найти и другие такие места, нужно

провести зонирование с использованием

«диаграммы спагетти».

Как 5S внедрить на практике 3 5 этапы

3 этап. Привычка

Сделайте своей привычкой содержание рабочего места в чистоте. Каждое утро/вечер протирать пыль на оборудовании, заодно внимательно исследовать на предмет поломок. Это дает шанс своевременно заявить или заменить необходимый инструмент

Важно не только вычистить все снаружи и изнутри, но и одновременно провести проверку

4 этап. Стандартизация

Цель — разработка стандартов контроля и поддержания в порядке рабочего пространства на основе первых трех «S». Для этого разрабатывается чек-лист для проверки, назначается ответственный и периодичность аудита. Хорошо работает перекрестный аудит из смежных подразделений.

5 этап. Совершенствование

Цель пятого этапа: непрерывное повышение эффективности методов по поддержанию рабочего окружения.

1.Развернуть всеобщее обучение.

- Основой обучения являются стандартные операционные процедуры в рамках всех «S»;

- Наличие средств обучения, т.е. тренинги, видео, книги, инструкции.

2.Сделать «5S» привычкой.

- «5S» вплетается в ежедневную деятельность;

- Предусмотреть периодичность аудитов;

- Организация инспекций руководством;

- Поддерживание обмена опытом внедрения «5S».

3.Продолжать улучшения.

- Обеспечение поддержки руководством;

- Системный подход к изменениям.

В чем суть

Система состоит из пяти этапов, названия каждого из которых начинаются в японском языке на букву «с». При переводе обычно это пытаются сохранить. В этом нет никакого сакрального смысла, но так получается красивее — название 5S сохраняет оригинальное значение.

Итак, вот эти пять элементов:

- Сортировка.

- Соблюдение порядка.

- Сияющая чистота.

- Стандартизация.

- Самодисциплина.

Каждый из них подразумевает действия, которые в итоге должны привести к порядку на столе и облегчить процесс работы.

1. Сортировка

Этап, в котором нет места сантиментам. Все, что лежит на вашем столе и вокруг него, должно быть рассортировано по двум характеристикам — нужное и ненужное. Во вторую группу отправятся и мусор, и бумаги, которые еще вчера были нужны, а сегодня превратились в хлам, и милые сердцу вещицы вроде фигурок «Мстителей» или счастливого евроцента из первого путешествия за границу. Все это стоит выкинуть, отдать нуждающимся, отнести домой или хотя бы подальше от рабочего стола, если работаете на удаленке.

После этого нужно еще раз рассортировать нужное на то, что необходимо часто, и то, что вы используете изредка. А вот что с этим делать — уже в следующем пункте.

2. Сохранение порядка

На вашем рабочем столе остались только необходимые вещи, но и их нужно разложить так, чтобы уже завтра не вернуться к хаосу и завалам. У каждого инструмента должно появиться свое место, которое отвечает нескольким критериям:

- Вещь лежит на видном месте.

- Ее легко взять.

- Ее легко использовать.

- Ее легко вернуть на место.

Чем чаще вы используете предмет, тем тщательнее стоит выбирать место, где он будет лежать. Скажем, если вы каждые десять минут записываете что-то в ежедневник, едва ли есть смысл убирать его в ящик стола. С большой долей вероятности вам быстро надоест доставать его оттуда, и вы просто перестанете возвращать его на место.

Зато блокнот можно пристроить рядом с клавиатурой со стороны нерабочей руки. Смотрите, как просто: вы протягиваете руку, берете ежедневник, подтягиваете к себе, открывая в процессе, и тут же начинаете делать записи рабочей рукой — ни одного лишнего движения.

А вот гарнитура, которую вы используете раз в неделю для интернет-планерки, в ящике стола будет вполне на своем месте.

3. Сияющая чистота

Чтобы рабочий стол оставался чистым, его нужно периодически приводить в порядок. Этому правилу, не апеллируя ко всяким японцам, с детства учат русские мамы. И оно работает.

Проще всего поддерживать чистоту, если определить время для уборки. Это звучит гораздо зануднее, чем есть на самом деле. Например, заведите правило — перед окончанием рабочего дня выкидывать ненужные бумаги в мусорное ведро, лишние файлы — в корзину, а рабочие инструменты возвращать на место. Всего 5 минут, и рабочий стол будет выглядеть так, что и маме показать не стыдно.

4. Стандартизация

На производстве этот этап предполагает разработку должностных инструкций, включая поощрения и наказания для сотрудников. Ничто не мешает вам сделать то же самое. Систематизируйте правила, которые придумали на предыдущем этапе, и решите, как вы можете поощрить себя за их выполнение. Так вы будете разбирать ежедневные завалы с мыслью, что впереди вас ждет что-то приятное.

5. Совершенствование

Этот этап не закончится никогда, потому что нет предела совершенству. В процессе работы за преобразившимся столом вы начнете понимать, что некоторые решения были неправильными. Внесете коррективы и впредь будете действовать уже с новыми вводными.

Пример различных уровней организации на складе готовой продукции

Работа на складах может быть

организована по-разному. Вот несколько уровней

совершенства для cклада готовой продукции

производства (это НЕ склад логистической

компании и не занимается ответственным

хранением). В данном случае рассмотрен пример,

когда производятся крупные изделия по заказам клиентов.

Уровень 0 (совсем плохо)

Изделие/поддон с изделиями после упаковки

попадает на склад, где ставится грузчиком на

свободное место. При этом не учитывается, когда

данное изделие «поедет» к клиенту. Поиск

осуществляет грузчик по памяти. В этом случае,

если грузчик заболеет или изделие долго простоит

на складе, затраты на поиск могут занять и час на

одну единицу изделий, и всё это может повлечь

срыв графика отгрузок. Из-за этого грузчик

собирает сегодня отгрузки на завтра (а вдруг

чего-то не найдёт?).

Расчёт 3

Размер партий

Если грузчик собирает сегодня все

отгрузки на завтра, то очевидно, что на складе

должно быть место, где вечером стоят ВСЕ эти

отгрузки одновременно. Все отгрузки стоят в 1

уровень, на полу, и всё это в целом может занимать

большую площадь.

Решение: Это место легко можно уменьшить

вдвое, если утром грузчик будет

собирать отгрузки на вторую половину дня, а во

второй половине — на завтрашнее утро. Объем

трудозатрат грузчика при этом не изменится

(например, собирал 50 поддонов в день — и теперь

собирает 50).

Уровень 1

Грузчик записывает в тетрадку, куда поставил изделие.

Затем смотрит в тетрадку и находит изделие. В

этом случае добавляется 5-10 минут ненужной работы

на каждое изделие (попробуйте найти в тетрадке

изделие, если Вы не знаете, какого числа оно было

поставлено). Несколько лучше, если это заносится

в компьютер, если там продуманная система

хранения данных, тогда вместо 10 минут может быть

2-3 минуты, но всё равно на каждое изделие.

(Увы, часто компьютер не заменяет тетрадку, а

живет «параллельно» с ней, дополнительно

усложняя работу. Или, например, после

сканирования штрихкода по-прежнему достают

тетрадку или эксель-табличку, потому что, когда

делали программу, не учли «незначительные

детали»).

Уровень 2

Склад разделён на зоны, и грузчик ставит каждое изделие

в соответствующую зону. Внутри зона организована

так, что номера всех изделий хорошо видны и их легко увидеть (не нужно искать, а можно просто

прийти и взять изделие).

Уровень 3

Зоны подобраны так, что те изделия, которые уезжают

раньше и/или чаще, ставятся ближе. Чтобы

суммарный путь, пройденный изделиями, был меньше,

и затраты труда грузчика тоже были меньше.

Из-за этого «оборачиваемость» груза в

некоторых зонах возрастает (т.е. зона на 20

поддонов за неделю пропускает через себя 200), и

можно ещё сократить площадь склада. Также

освобождается время грузчика, и можно поручить

ему другую работу.

Как не надо внедрять 5 S

В любом деле должна быть мера. Перегибы могут сыграть в этом простом и полезном инструменте для повышения производительности, плохую роль. Четкий баланс между расхлябанностью и «творческим беспорядком» до хождения по линеечке.

Ошибки

- Отсутствие поддержки со стороны руководителя, могут быть разные варианты – игнорирует, не поддерживает в своем кабинете, не участвует в работе. «Если менеджеры компании не могут реализовать систему «5S», значит, они не могут эффективно управлять». Майкл Вэйдер

- Коллектив разбился на 2 лагеря, тот, кто прошел обучение и реализует, и тот, кто еще не обучился и скептически настроен: «ну с.., посмотрим…»

- Отсутствие лидера внедрения. Обязательно должен быть человек, наделенный полномочиями руководителя, который прошел обучение и активно пропагандирует, организует, обучает остальных и контролирует.

- Навязывание жесткого единого стиля. Нельзя стирать индивидуальность, на каждом рабочем месте своя логика и свое удобство. Не может быть одинаковым рабочее место, например, правши и левши.

- Неумение работать с сопротивлением. В любом коллективе есть некий процент людей, которые будут говорить: «Мне и так удобно», «Я привык», «Я и так знаю, где все найти» и прочие негативные высказывания.

- Система штрафов за несоблюдение 5С.

Однако, несмотря на перечисленные ошибки система 5С, очень эффективна. Шаги и этапы позволят экономить время и пространство, увеличивать производительность и в конечном итоге, прибыль предприятия. Приходите на консультацию, разберем, как повысить рентабельность с помощью менеджмента.

Про не забывайте про 3 обязательные сопутствующие звена системы 5C:

- мотивацию, (идеи о как замотивировать сотрудников можно почитать в отдельной статье)

- пиар компанию,

- контроль.

Считаю, что система 5S применима во всех сферах деятельности, не только на работе, но и дома. Ведь ни одна хозяйка не расположит полочку со столовыми приборами у входа на кухню и внизу шкафа. Просто иногда привычка делать по-старому, не дает взглянуть на расположение вещей по иному. А 5С – это инструмент для улучшения качества работы и жизни.

Еще один огромный плюс организации работы с помощью описанной системы — огромная экономия времени. Подробнее о тайм-менеджменте для руководителя и не только, можно почитать в отдельной статье.

Надеюсь, в этой статье удалось рассказать про систему 5С на производстве — что это такое с примерами. Дело за малым, берите и внедряйте!

P.S. А те, кто хочет утроить мощность своего бизнеса: скачайте мою бесплатную книгу – Рестайлинг твоего бизнеса

С верой в Ваш успех, Светлана Васенович

Сортировка и соблюдение порядка

Система 5С названа так неслучайно. Именно пять шагов должны совершить сотрудники и топ-менеджмент компании, чтобы эффективно организовать рабочее пространство.

Первый этап — это сортировка.

У многих на рабочих столах скапливаются ненужные предметы — старые черновики, непишущая ручка, сломанный степлер. Среди этого беспорядка сложно быстро найти нужные документы. Для этого нужно разложить все предметы на две стопки — нужное и ненужное.

Затем нужное раскладывается на стопки: «используется часто и постоянно», «используется редко», «почти не используется». На этом сортировка закончена. Если вы сразу не можете определить, нужна вещь или нет, — повесьте на нее красный ярлык с датой и поместите в специальную зону временного хранения.

В моей практике в результате «гениальной» уборки из офисов вывозились целые «Газели» макулатуры, сломанной офисной техники и т.п. В процессе сортировки нужно задавать себе несколько контрольных вопросов: применяется ли предмет в данной зоне, кому он нужен, как часто используется? Если я уберу этот предмет, что-то изменится?

Следующий этап — соблюдение порядка.

Рабочее пространство должно быть организовано рационально. Главное правило — у каждой вещи есть свое место. Предмет, который нужен ежедневно, должен лежать под рукой, а то, что необходимо раз в месяц, — на дальней полке. В любом случае информация должна быть в свободном доступе. Ответьте себе на вопрос: может ли любой ваш сотрудник найти нужный документ в кипе бумаг? Или этой информацией обладает только один-единственный человек?

В систему 5s входят пять действий:

1) Сортировка – означает, что вы высвобождаете рабочее место от всего, что не понадобиться при выполнении текущих производственных операций.

Рабочие и руководители часто не имеют привычки избавляться от предметов, которые больше не нужны для работы, сохраняя их поблизости «на всякий пожарный случай». Обычно это приводит к недопустимому беспорядку или к созданию препятствий для перемещения в рабочей зоне. Удаление ненужных предметов и наведение порядка на рабочем месте улучшает культуру и безопасность труда. Чтобы более наглядно продемонстрировать, сколько лишнего скопилось на рабочем месте, можно на каждый предмет-кандидат на удаление из рабочей зоны повесить красный ярлык (флажок).

Все сотрудники вовлекаются в сортировку и выявление предметов, которые:

- должны быть немедленно вынесены, выброшены, утилизированы;

- должны быть перемещены в более подходящее место для хранения;

- должны быть оставлены и для них должны быть созданы и обозначены свои места.

Необходимо чётко обозначить «зону красных ярлыков» предметов с красными флажками и тщательно её контролировать. Предметы, остающиеся нетронутыми свыше 30 дней, подлежат переработке, продаже или удалению.

2) Рациональное расположение – означает определить и обозначить «дом» для каждого предмета, необходимого в рабочей зоне. Иначе, если, например, производство организовано по сменам, рабочие разных смен будут класть инструменты, документацию и комплектующие в разные места

В целях рационализации процессов и сокращения производственного цикла крайне важно всегда оставлять нужные предметы в одних и тех же отведённых для них местах. Это ключевое условие минимизации затрат времени на непродуктивные поиски

3) Уборка (содержание в чистоте) – значит обеспечить оборудованию и рабочему месту опрятность, достаточную для проведения контроля, и постоянно поддерживать её. Уборка в начале и/или в конце каждой смены обеспечивает немедленное определение потенциальных проблем, которые могут приостановить работу или даже привести к остановке всего участка, цеха или завода.

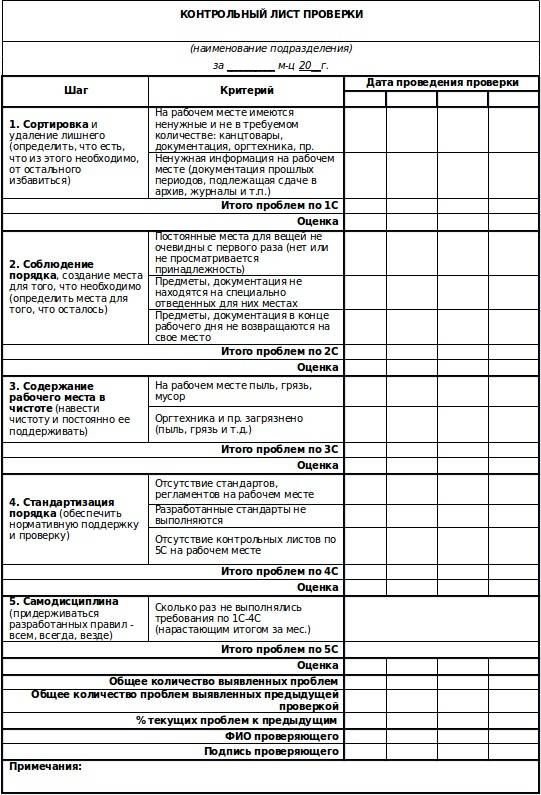

4) Стандартизация – это метод, при помощи которого можно добиться стабильности при выполнении процедур первых трех этапов 5S – значит разработать такой контрольный лист, который всем понятен и прост в использовании

Продумать необходимые стандарты чистоты оборудования и рабочих мест, и каждый в организации должен знать, как это важно для общего успеха

5) Совершенствование – означает то, чтобы выполнение установленных процедур превратилось в привычку

Мероприятия, лежащие в основе 5S (сортировка, рациональное расположение, уборка, стандартизация и совершенствование), абсолютно логичны. Они представляют собой базовые правила управления любым продуктивно работающим отделом. Однако именно системный подход, который система 5S применяет к этим мероприятиям, и делает ее уникальной.

Шаг 4 4С

Стандартизация — создание единого подхода к выполнению заданий и процедур. Основная цель этого этапа — предотвратить отход от постоянной реализации первых трех этапов. Стандартизировать — значит разработать такой контрольный лист, который всем понятен и прост в использовании. Ниже пример табличной части контрольного листка для производственного подразделения и офиса.

Контрольный листок для офиса

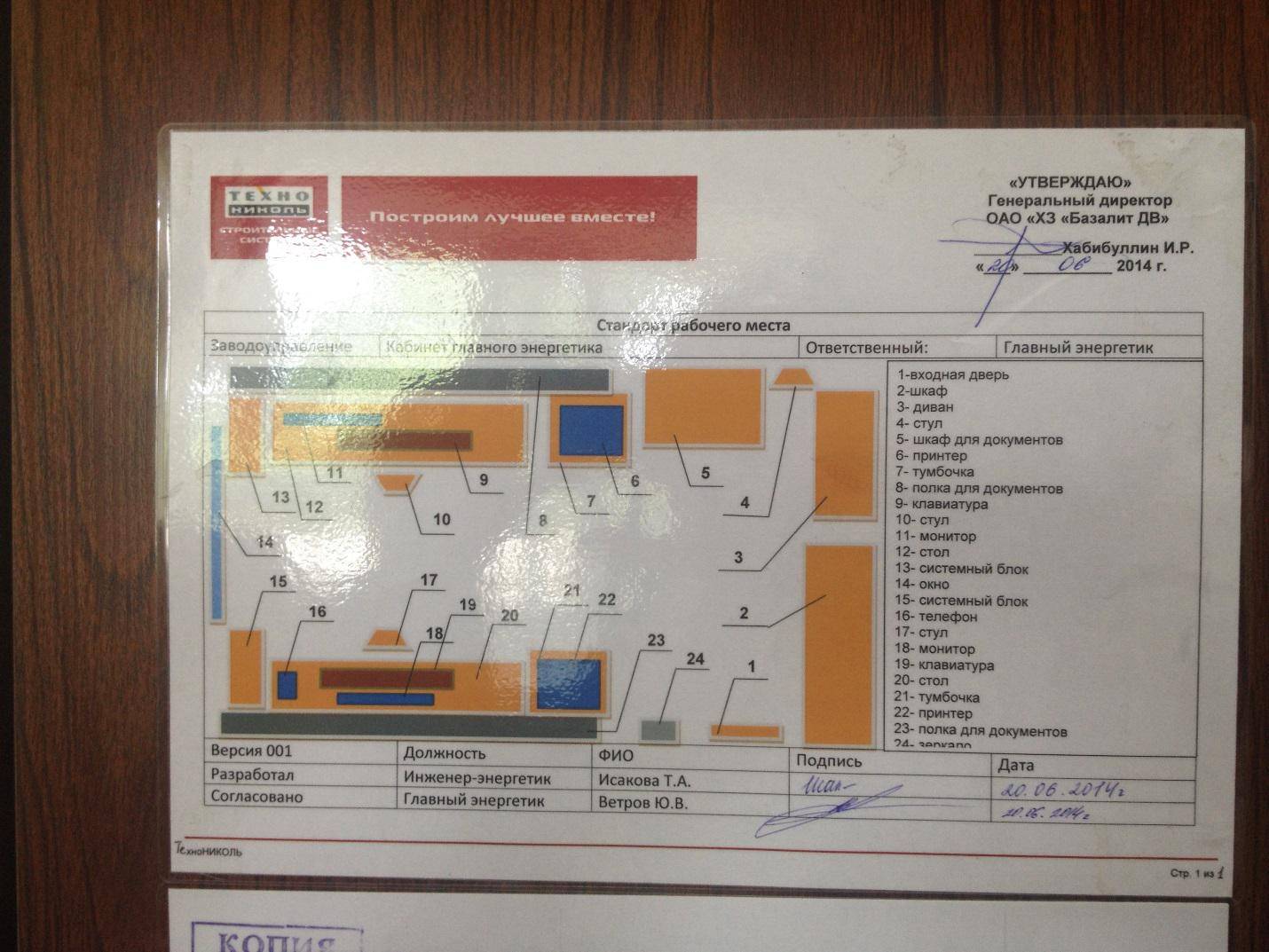

Выполнение требований 5С является частью профессиональной аттестации рабочих и ИТР и давно превратилось в общую культурную норму — от кабинета директора до производственных и вспомогательных помещений.

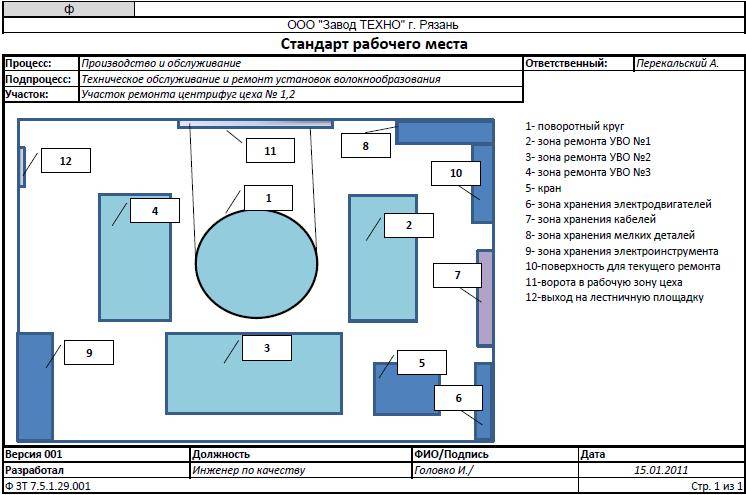

Рисунок 16. Стандарт рабочего места в производственной зоне г. Рязань

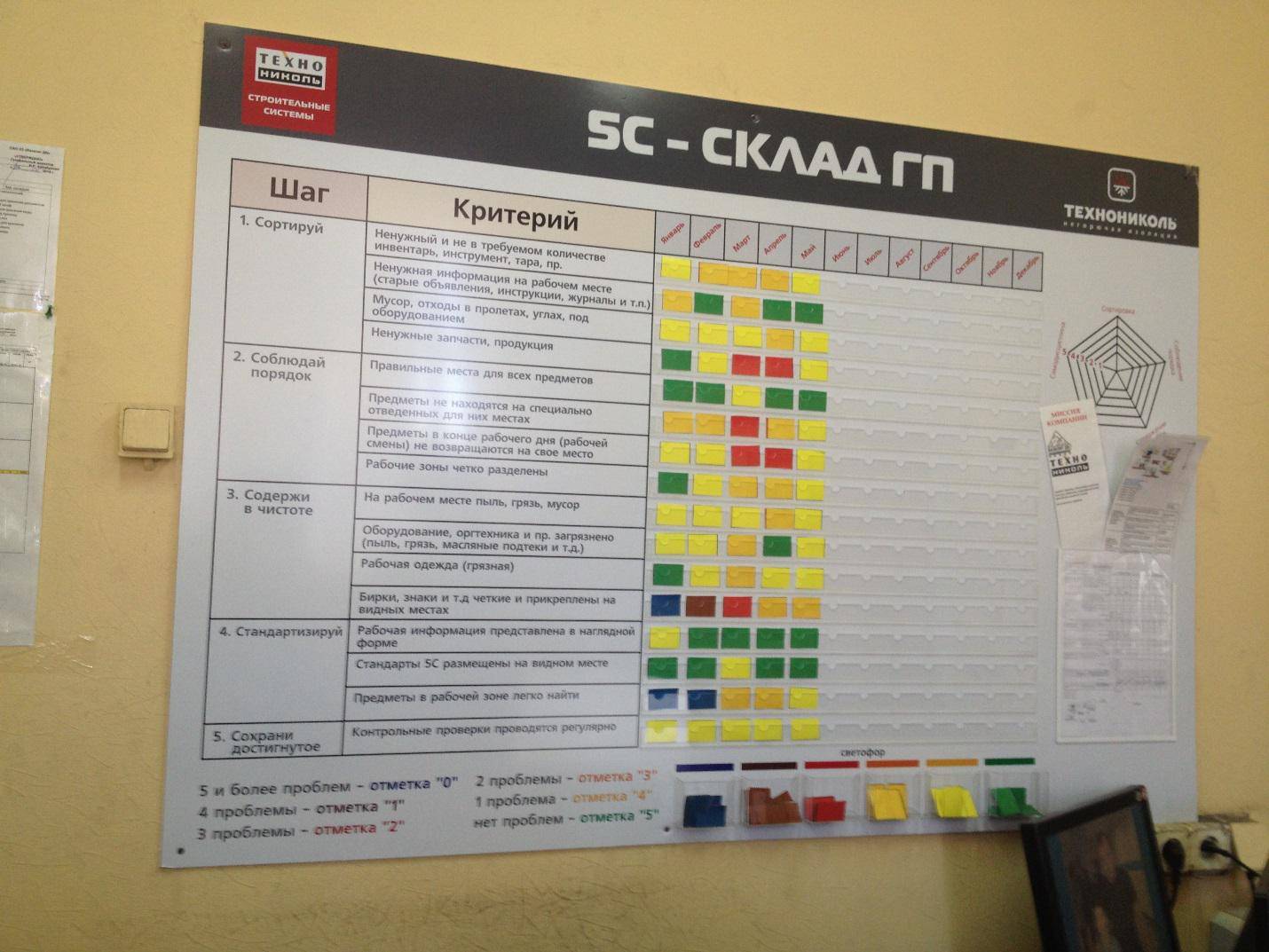

Рисунок 17. Доска 5С на складе готовой продукции, производство минеральной изоляции, г. Хабаровск

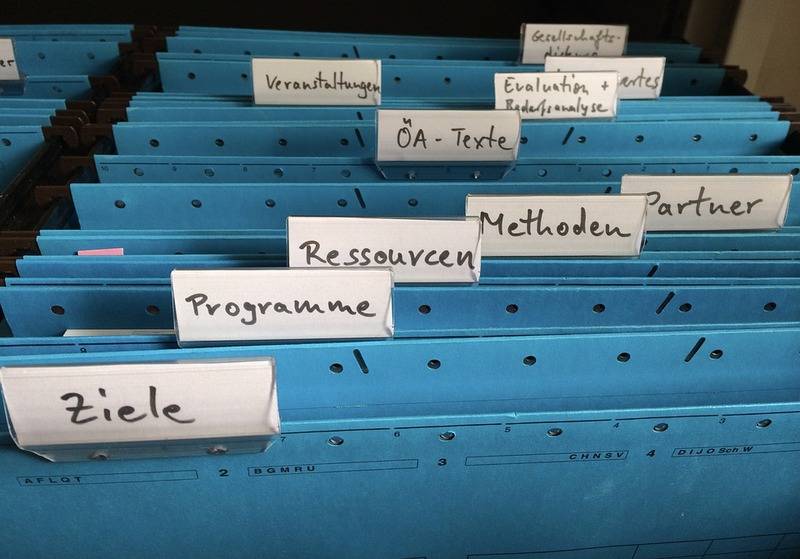

Рисунок 18. Стандарт рабочего места главного энергетика, производство минеральной изоляции, г. Хабаровск

Рисунок 19. Стандарт безопасности рабочего места, производство минеральной изоляции, г. Челябинск

МИР ЛОГИКИ

МИР ЛОГИКИ